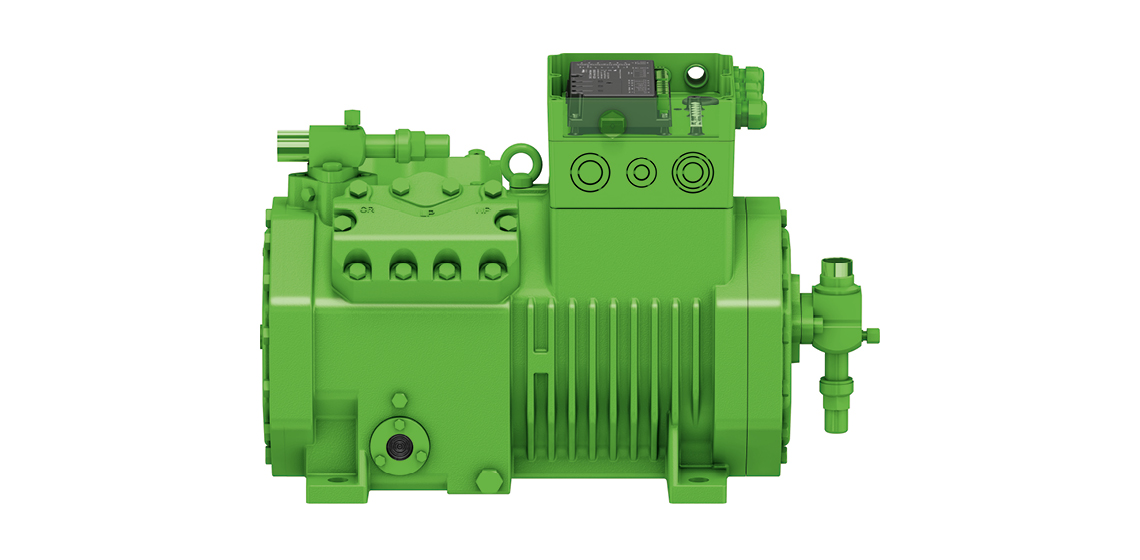

Bei BITZER in Schkeuditz ist der Schwerpunkt klar definiert: Hier dreht sich alles um Hubkolbenverdichter. Und das nicht erst seit gestern, denn der Standort in der Nähe des Leipziger Flughafens existiert bereits seit 1991: Damals übernahm BITZER die Kältemittelverdichterproduktion des ehemaligen Maschinen- und Apparatebaus MAB Schkeuditz mit 180 Mitarbeitern. Mittlerweile verfügt BITZER Schkeuditz über 750 Mitarbeitende und ist der größte Produktionsbetrieb seines Landkreises (Nordsachsen).

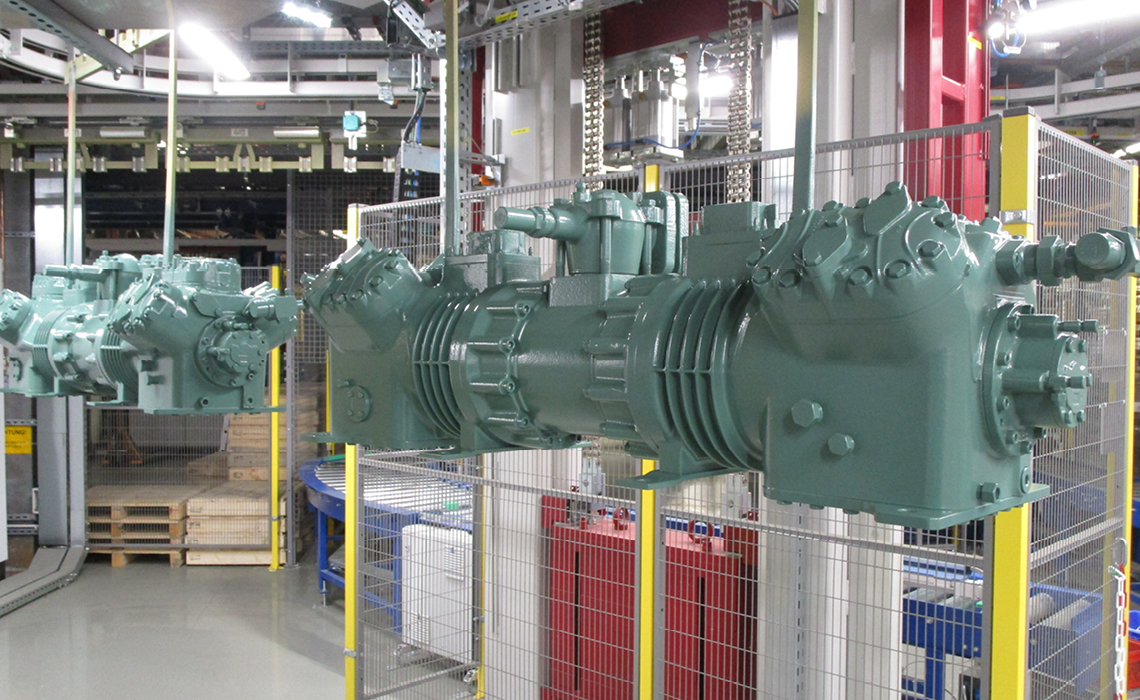

Anfangs produzierte BITZER Schkeuditz auf 2.500 m² – dank mehrerer Um- und Neubauten sind es heute insgesamt 19.000 m². Bereits 2013 begann die Erweiterung des Werks 2, das seit seiner Fertigstellung Ende 2015 Wareneingang, Versand, Ersatzteilwesen, Aggregatemontage sowie die Deckel- und Pleuelfertigung von BITZER Schkeuditz beherbergt. Auch die Ausbildungswerkstatt, die Platz für bis zu 32 Auszubildende bietet, ist hier untergebracht. Werk 2 entstand auf einem Gelände, das mit einer denkmalgeschützten Halle bebaut war, die in den Werksneubau integriert wurde. Fast nahtlos an seine Fertigstellung schloss sich die Erweiterung des Hauptwerks Werk 1 an: Bis Ende 2018 schaffte BITZER hier weitere Produktionsflächen und administrative Bereiche.

Weltweit einmalig

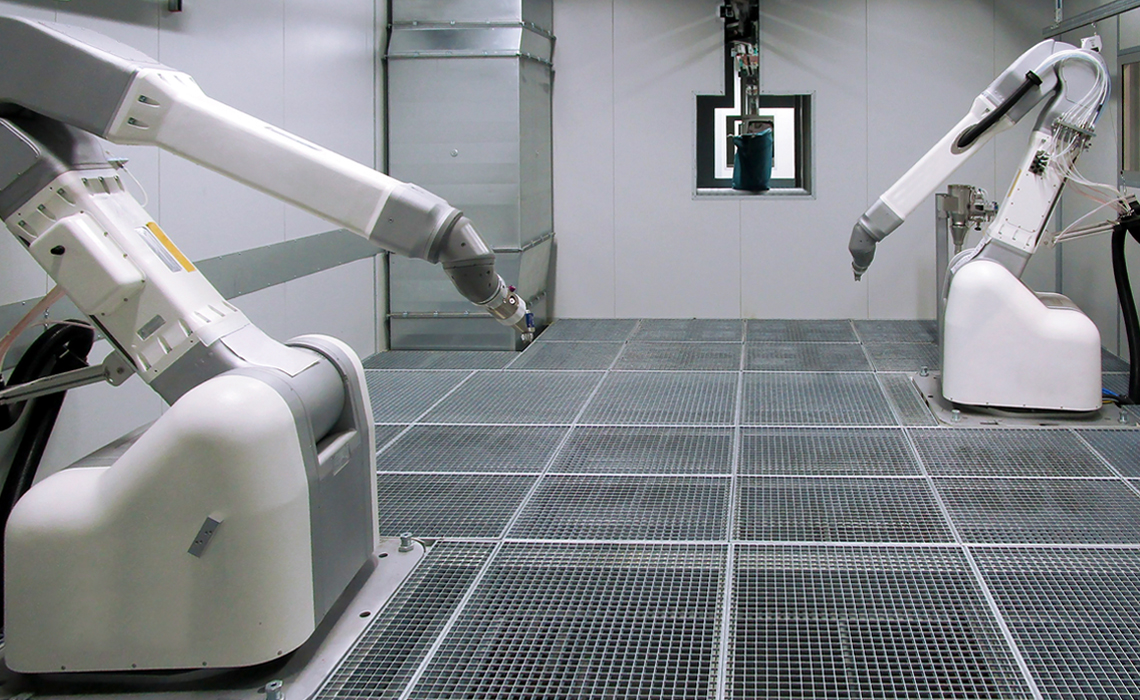

Der Umzug der Aggregatmontage ins Werk 2 machte zudem Platz für die neue Lackieranlage in Werk 1: Den alten Lackieranlagen fehlte es an Kapazitäten, das Lackieren der CO2-Verdichter musste BITZER daher auslagern. Doch diese Zeiten sind definitiv vorbei – zu den aktuellen Projekten am Standort gehört die neue Oberflächenbehandlungsanlage (OBA), die seit Sommer 2018 in Betrieb ist. Rund 700 Verdichter werden hier lackiert, und zwar täglich, vollautomatisch und in drei Schichten.

Zusätzlich entfettet sie täglich rund 40 Aluminiumverdichter. Die Anlage scannt die Oberfläche der Verdichter und leitet diese Daten direkt an die insgesamt sechs Roboter weiter, die die Verdichter anschließend lackieren, ohne dass eine manuelle Nachbearbeitung erforderlich wäre. Eine OBA mit einem Technologiemix bestehend aus einem Beschichtungssystem mit Zwei-Komponenten-Lack sowie jeweils automatischer Teileerkennung, Lackierung und Abblasen der Teile nach der Vorbehandlung ist weltweit einmalig. Mehrere externe Partner unterstützten bei der Planung und Umsetzung der Anlage, die nun die hohen Anforderungen von BITZER erfüllt.

Immer in Bewegung

Stillstand gibt es bei BITZER Schkeuditz nicht: Zahlreiche Prozessoptimierungen sind ständig im Gang – von der Implementierung des Kommisisoniersystems Pick-by-light über Setboards für die Verdichtermontage bis hin zum Einsatz von unbemannten Flurförderfahrzeugen in den Hallen. Nicht zu vergessen die verschiedensten Maßnahmen zum Schutz der Mitarbeiter und ihrer Gesundheit wie eine ergonomische Arbeitsplatzgestaltung und das Training der Bewegungsabläufe als Basis für eine langfristige Tätigkeit bei BITZER. Diese Maßnahmen werden bereits seit dem Jahr 2008 mit Unterstützung der AOK Leipzig im gesamten Werk umgesetzt.

Seit 1991 hat BITZER über 140 Millionen Euro in sein Schkeuditzer Werk investiert. Aus gutem Grund: Über 160.000 Verdichter laufen hier jährlich vom Band. Dabei legt BITZER auch großen Wert darauf, technologisch immer auf dem neuesten Stand zu sein – ein Garant für die hohe Qualität der dort gefertigten Produkte. Frank Fuhlbrück, Werksleiter bei BITZER Schkeuditz, bringt es auf den Punkt: „Unser Umbau ist der größte in der Geschichte von BITZER. Und den schaffen wir bei laufendem Betrieb – mit kompletter Lieferbeständigkeit für unsere Kunden: Der Umbau der Montagen wird in etwa zweieinhalb Jahren abgeschlossen sein. Unser Ziel ist es, best in class zu sein; und dass wir das sind, beweisen wir immer wieder aufs Neue.“